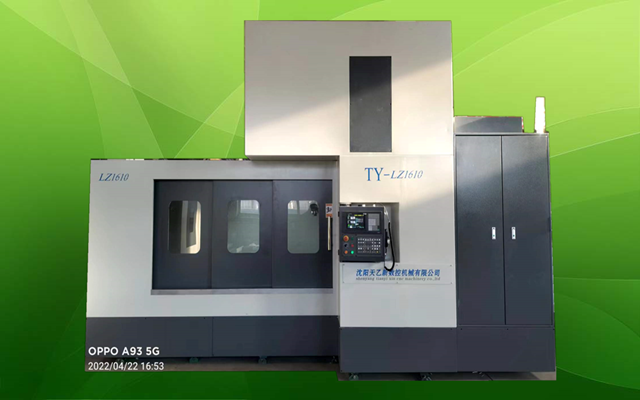

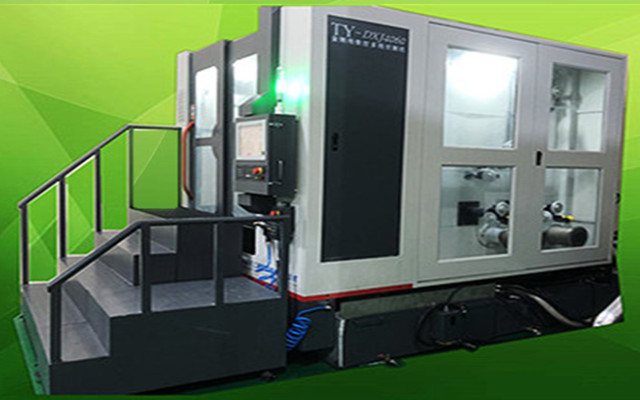

机床简介

成批和大量生产各种轴类零件的加工,都需要铣两端面和钻两端面的中心孔,在钻孔的同时,可以套车轴端外圆端面倒角或轴端局部成型。

本机床是为汽车、工程机械、电机、减速机、液压泵等轴类零件加工而设计的一种高刚性、高精度、高效率数控铣钻设备,自投放市场十余年,不断吸纳用户使用经验随时进行改进。现在生产的是换代产品,铣主轴和钻主轴均为7:24锥孔与BT50刀柄相连接。

机床布局结构

机床设计采用45°倾斜布局,内外全封闭防护,床身设计可分别两侧插入排屑机,床身中央偏下方安装两个液压夹具,夹持工件。床身两侧安装左右十字滑台,形成四个坐标运动,即Z1 Z2 (滑鞍轴向进给)X1X2 (滑板径向进给) 在左右滑板上分别安装铣钻主轴箱。机床配有排屑机及冷却系统、自动润滑装置、独立液压站、气控系统和电气控制系统等。排屑机上安装油、水分离机,及时清除冷却液上漂浮的油污,冷却液箱上有水位报警装置,保持冷却液的清洁和充足。液压站可根据需要配用油冷机和风冷机,进行冷却液压系统(选用)。

加工时工件在夹具中固定不动,其加工过程是左右铣钻主轴箱上的刀具旋转同时做纵、横向进给运动。先在铣轴工位完成两端面的铣削工序,再快移到钻轴工位上完成钻孔工序。

机床特点

1、 床身与床腿为一体的45°整体设计结构抗震性好,刚性高;

2、 四坐标均采用矩形镶钢淬火导轨,单导轨导向,精度高;

3、 十字滑台采用TSF贴塑运动付,摩擦系数小,运动平稳,精度保持性好;

4、采用45°倾斜床身,排屑流畅,切削区不积屑。

5、机床采用全封闭防护,防护性能好,无水、油渗漏现象。

6、主轴箱端安装程序挡料机构(挡料轴)加工光轴时,利用程序挡料定位,两端平均分配铣削量。(选用)

7、中心钻和套车刀装卸方便,10-15分钟可以完成好换刀工作。

8、 机动快速换刀系统(选用):

中心钻和套车刀装卸更为快捷只用2-3秒就可以完成换刀工作。在生产线上或用户特殊需要时,本机床可以提供机动快速换刀系统(2—3秒可以换刀)。该系统是在钻主轴内安装拉刀机构,即由拉爪、蝶形弹簧、空心拉杆导套等组成。拉爪在蝶形弹簧的作用下,牢牢的拉住BT40刀柄的拉钉,把刀柄固定在主轴锥孔内,中心钻、套车刀具就可以切削加工了。在钻主轴尾端箱体上,有一个打刀缸,需要更换刀具时,轻轻按动操作盘上打刀缸按钮,液压站上的电磁换向伐换向,打刀缸压缩蝶形弹簧,就可以快速卸下BT40刀柄,同样操作也可以快速换上事先予调好的刀柄。实现快速换刀;还必须有可供轮换的,(刀具:套车刀夹、套车刀座、套车刀,辅具:钻刀柄、筒夹)同时还需要配置机外对刀仪,在机外通过对刀仪把刀具予调好,以备实现快速更换。

9、 高压内冷供水系统(选用):

采用内出水复合刀具加工精密孔和高速加工孔时,本机床钻主轴内可通入高压水,直接引入刀具内孔冷却刀具,和冲走孔内的切屑。采用高压内冷却可延长刀具的寿命,获得理想的加工效果。该系统由一套大于1mpa的高压泵组、过滤器、水阀、高压供水管等组成;安装在排屑机的水箱上提供高压水。高压水通过高速回转接头与空心拉刀杆相连接,水直通刀具,冷却刀具和冲刷铁屑。

10、气动安全防夹门(选用):

在生产线上一般都采用气动安全防夹门,以减轻工人频繁开关门的劳动。气动安全防夹门由一套气控装置控制,有气动三联件、气动换向伐、开门气缸、磁性开关、消音器、管路等元件器组成。在气缸推拉门的一端有一套机械缓冲器,关门时不小心人的手或胳膊被门夹住,人也受不到大的伤害。

11、 自动挡料机构(选用):

在生产线上成批加工圆料光轴工件时,为了控制两端铣削量的均匀确保切削加工安全,本机床可以提供自动挡料机构。该机构是一套气控装置,由气动三联件、气动换向伐、气缸、磁性开关、消音器、管路以及挡料杆等件组成。人工上料时有意把料偏靠挡料杆一侧,启动机床后先推正料再夹紧就可以按事先编好的程序进行自动加工了。

12、 3工位叉式刀库(选用):

此叉式刀库结构紧凑,转位可靠,并有别与加工中心的刀库,其没有专门的存放刀具的刀库,而是在换刀机械手旋转轴上安装有1套3工位叉式刀盘(每工位均可选择不同种类的刀具,如套车圆,复合钻,攻丝等固定),刀具可有选择的先安装固定在叉式刀盘上,刀盘通过半环的压板将刀柄固定在刀盘上,并保证刀柄定位键方向,以便此工位刀柄转位至主轴工位时2者定位键方向一致;加工时,主轴打刀缸松开当前位刀具,换刀机械手旋转轴快速伸出(气动控制),并旋转到程序中对应的刀位,换刀机械手旋转轴再退回,并锁紧刀柄,继续此工位的加工,如需其他工位的转位来完成加工,只需按前述动作选择相应刀位加工即可。叉式刀库固定在2侧主轴箱钻轴工位的上端,通过绝对值伺服电机及编码器实线转位,保证刀位转位准确,刀台断电后无需回零点操作,结构方便可靠。

13、 零件上下料辅助支架(选用):

机床加工的零件重量遍重,为减低工人工作强度,机床在夹具上安装有1组上下料辅助支架,上料时可先将零件放置在支架上,然后再将其转移放置在夹爪上,下料方式一样。此种方式可以缓解工人操作强度。

14、 自动上下料机械手(选用):

机床配用行架式2伺服轴插补机械手,2组工件夹紧机械手,一组负责回收成品,另一组负责向夹爪上放置准备加工的零件。(具体形式及功能可以按照客户要求设计)

主要技术参数

成批和大量生产各种轴类零件的加工,都需要铣两端面和钻两端面的中心孔,在钻孔的同时,可以套车轴端外圆端面倒角或轴端局部成型。

本机床是为汽车、工程机械、电机、减速机、液压泵等轴类零件加工而设计的一种高刚性、高精度、高效率数控铣钻设备,自投放市场十余年,不断吸纳用户使用经验随时进行改进。现在生产的是换代产品,铣主轴和钻主轴均为7:24锥孔与BT50刀柄相连接。

机床布局结构

机床设计采用45°倾斜布局,内外全封闭防护,床身设计可分别两侧插入排屑机,床身中央偏下方安装两个液压夹具,夹持工件。床身两侧安装左右十字滑台,形成四个坐标运动,即Z1 Z2 (滑鞍轴向进给)X1X2 (滑板径向进给) 在左右滑板上分别安装铣钻主轴箱。机床配有排屑机及冷却系统、自动润滑装置、独立液压站、气控系统和电气控制系统等。排屑机上安装油、水分离机,及时清除冷却液上漂浮的油污,冷却液箱上有水位报警装置,保持冷却液的清洁和充足。液压站可根据需要配用油冷机和风冷机,进行冷却液压系统(选用)。

加工时工件在夹具中固定不动,其加工过程是左右铣钻主轴箱上的刀具旋转同时做纵、横向进给运动。先在铣轴工位完成两端面的铣削工序,再快移到钻轴工位上完成钻孔工序。

机床特点

1、 床身与床腿为一体的45°整体设计结构抗震性好,刚性高;

2、 四坐标均采用矩形镶钢淬火导轨,单导轨导向,精度高;

3、 十字滑台采用TSF贴塑运动付,摩擦系数小,运动平稳,精度保持性好;

4、采用45°倾斜床身,排屑流畅,切削区不积屑。

5、机床采用全封闭防护,防护性能好,无水、油渗漏现象。

6、主轴箱端安装程序挡料机构(挡料轴)加工光轴时,利用程序挡料定位,两端平均分配铣削量。(选用)

7、中心钻和套车刀装卸方便,10-15分钟可以完成好换刀工作。

8、 机动快速换刀系统(选用):

中心钻和套车刀装卸更为快捷只用2-3秒就可以完成换刀工作。在生产线上或用户特殊需要时,本机床可以提供机动快速换刀系统(2—3秒可以换刀)。该系统是在钻主轴内安装拉刀机构,即由拉爪、蝶形弹簧、空心拉杆导套等组成。拉爪在蝶形弹簧的作用下,牢牢的拉住BT40刀柄的拉钉,把刀柄固定在主轴锥孔内,中心钻、套车刀具就可以切削加工了。在钻主轴尾端箱体上,有一个打刀缸,需要更换刀具时,轻轻按动操作盘上打刀缸按钮,液压站上的电磁换向伐换向,打刀缸压缩蝶形弹簧,就可以快速卸下BT40刀柄,同样操作也可以快速换上事先予调好的刀柄。实现快速换刀;还必须有可供轮换的,(刀具:套车刀夹、套车刀座、套车刀,辅具:钻刀柄、筒夹)同时还需要配置机外对刀仪,在机外通过对刀仪把刀具予调好,以备实现快速更换。

9、 高压内冷供水系统(选用):

采用内出水复合刀具加工精密孔和高速加工孔时,本机床钻主轴内可通入高压水,直接引入刀具内孔冷却刀具,和冲走孔内的切屑。采用高压内冷却可延长刀具的寿命,获得理想的加工效果。该系统由一套大于1mpa的高压泵组、过滤器、水阀、高压供水管等组成;安装在排屑机的水箱上提供高压水。高压水通过高速回转接头与空心拉刀杆相连接,水直通刀具,冷却刀具和冲刷铁屑。

10、气动安全防夹门(选用):

在生产线上一般都采用气动安全防夹门,以减轻工人频繁开关门的劳动。气动安全防夹门由一套气控装置控制,有气动三联件、气动换向伐、开门气缸、磁性开关、消音器、管路等元件器组成。在气缸推拉门的一端有一套机械缓冲器,关门时不小心人的手或胳膊被门夹住,人也受不到大的伤害。

11、 自动挡料机构(选用):

在生产线上成批加工圆料光轴工件时,为了控制两端铣削量的均匀确保切削加工安全,本机床可以提供自动挡料机构。该机构是一套气控装置,由气动三联件、气动换向伐、气缸、磁性开关、消音器、管路以及挡料杆等件组成。人工上料时有意把料偏靠挡料杆一侧,启动机床后先推正料再夹紧就可以按事先编好的程序进行自动加工了。

12、 3工位叉式刀库(选用):

此叉式刀库结构紧凑,转位可靠,并有别与加工中心的刀库,其没有专门的存放刀具的刀库,而是在换刀机械手旋转轴上安装有1套3工位叉式刀盘(每工位均可选择不同种类的刀具,如套车圆,复合钻,攻丝等固定),刀具可有选择的先安装固定在叉式刀盘上,刀盘通过半环的压板将刀柄固定在刀盘上,并保证刀柄定位键方向,以便此工位刀柄转位至主轴工位时2者定位键方向一致;加工时,主轴打刀缸松开当前位刀具,换刀机械手旋转轴快速伸出(气动控制),并旋转到程序中对应的刀位,换刀机械手旋转轴再退回,并锁紧刀柄,继续此工位的加工,如需其他工位的转位来完成加工,只需按前述动作选择相应刀位加工即可。叉式刀库固定在2侧主轴箱钻轴工位的上端,通过绝对值伺服电机及编码器实线转位,保证刀位转位准确,刀台断电后无需回零点操作,结构方便可靠。

13、 零件上下料辅助支架(选用):

机床加工的零件重量遍重,为减低工人工作强度,机床在夹具上安装有1组上下料辅助支架,上料时可先将零件放置在支架上,然后再将其转移放置在夹爪上,下料方式一样。此种方式可以缓解工人操作强度。

14、 自动上下料机械手(选用):

机床配用行架式2伺服轴插补机械手,2组工件夹紧机械手,一组负责回收成品,另一组负责向夹爪上放置准备加工的零件。(具体形式及功能可以按照客户要求设计)

主要技术参数

| 项目型号 | 单位 | TY-ZTX100.125 |

| 最大加工直径 | mm | 125 |

| 加工长度范围 | mm | 500-1000 |

| 夹爪中心高 | mm | 110 |

| 主轴转速范围 | r/min | 200-375(铣轴)/375-750(钻轴) |

| 盘铣刀直径 | mm | 125-160 |

| 主电机功率 | Kw | 5.5×2 (可选配7.5×2) |

| X1,X2 行程 | mm | 400 |

| Z1,Z2 行程 | mm | 160 (移置行程650) |

| X轴伺服电机 | N.M | 15 |

| Z轴伺服电机 | N.M | 10 |

| 数控系统 | 广州数控(GSK990MC) | |

| 冷却泵 | L/min | 25L 4扬程 |

| 液压泵站 | L/min | 油泵 20 L/min 电机1.5 Kw |

| 机床净重 | Kg | 9000 |

| 机床外型 | mm | 3500×1892×2100 |

| 长×宽×高 |

因技术进步,以上参数如有变化,恕不另行通知

全国服务热线

全国服务热线